精益改善周你做对了吗?

精益改善周作为精益管理的有效方法工具在很多企业得到推行并取得一定效果,但是很多企业错把精益改善周当做精益管理的全部,以为推精益就是推行精益改善周,实际上精益改善周只是精益管理的补充,通常只是做局部和点的改善,而无法实现系统提升,一般只能解决企业20%左右的问题。所以很多企业在推行一段时间后就会遭遇瓶颈,刚开始时有些效果,之后效果逐渐减弱甚至退回到最初的状态。

精益管理推行的第一步首先是系统设计与提升。当整个生产流程不顺的时候,现场会出现物流混乱、在制品多、物品摆放无序、设备故障、效率低下、质量不良以及安全等问题,如果从改善周入手会导致头疼医头、脚疼医脚的问题,比如做5S改善,短期有效长期无效,因为5S问题根源没有得到解决,也就是说生产方式才是这些问题的源头,而生产方式是由生产布局、工艺流程、产品结构等复杂因素决定的,通常需要系统思考和设计才能一揽子解决以上这些问题,单独通过改善周去解决5S问题、物流问题、库存问题以及效率问题等既费时效果也不好,因为这些问题是互相关联相互影响的,短期关注可以起到一定效果,但是无法维持改善,只有从系统上重新优化设计生产布局和流程,消除流程断点,实现产线的连续均衡化生产,才能从根本上解决问题。

生产如此,供应链和研发更是如此,很多企业采购不及时、齐套率低,以为是采购部门的问题,实际上这个问题牵涉到市场端的客户需求管理,计划的准确性、BOM的准确性、订单/计划的变更、IT系统的可视性等等,如果不重新优化设计整个从订单到交付的供应链流程,问题是不会得到解决的。而这些系统思考需要高层参与的顶层设计,不能指望通过改善周的迭代就能实现。

所以说改善周不能代替系统思考,改善周的推行时机应该在系统设计之后进行,当企业体系架构基本完善,改善周作为持续改善的有效机制来查遗补漏,一方面持续提升绩效,另一方面推动全员参与,提升员工士气和成就感。但有一个例外,当企业首次推行精益不知如何下手时,改善周可以作为试点推行,精益改善周短期见效的速赢特征容易建立信心,让公司领导和管理层下定决心实施精益变革。

明白精益改善周的推行时机之后,下一步就是精益改善周的推行模式:

一、前期准备阶段(1-2周)

1.明确改善目标

·聚焦具体问题:选择影响效率、质量或成本的痛点(如某工序瓶颈、换模时间长、库存积压等),避免范围过大短期难以解决。

·数据驱动决策:通过效率指标、VSM(价值流图)、OEE(设备综合效率)或缺陷率统计综合评分(预期效果、投入资源、可控性、认可度)锁定优先级。

2.组建跨职能团队

·成员包括:一线操作员、班组长、工程师、质量人员及管理层代表,确保多视角协作。

·角色分工:指定改善项目负责人、协调人、数据收集、方案制定以及方案实施等相关人员,明确职责。

3.资源与工具准备

·硬件支持:预留改善区域、研讨看板、数据处理电脑、5S工具包等。

·知识培训:提前开展精益工具培训,如七大浪费识别、SMED快速换型、标准化作业、目视化管理、IE改善工具、QC七大手法、5Why 、BA/A3改善报告等。

二、改善周执行阶段(5-7天)

Day 1:现状分析与目标共识

·现场观察:团队到车间进行Gemba Walk(现场观察),用时间观测表/效率分析表/动作分解表记录真实数据(如动作浪费、停滞时间、损失工时等)。

·绘制现状图:用VSM或流程图可视化当前流程,标注浪费点(如搬运距离、库存堆积、时间周期、效率OEE等)。

·设定SMART目标:例如“将换模时间从60分钟缩短至30分钟内”。

Day 2-4:方案设计与快速验证

·头脑风暴:使用4M分析法、鱼骨图、5Why法、柏拉图等分析工具挖掘根本原因,鼓励全员参与,群策群力。

·低成本试点:优先测试可快速落地的方案(如调整工位布局、简化操作步骤、优化流程等),避免过度依赖设备投资。

·即时改进:当天验证方案效果,例如用SMED快速切换流程分拆内部/外部作业,优化作业步骤、标准化作业程序,减少停机时间。

Day 5-7:成果固化与标准化

·制定标准化文件:更新作业指导书(SOP)、目视化看板、流程制度等,确保改善措施得以固化执行。

·培训演练:培训相关人员按新流程执行,验证稳定性并收集反馈意见,持续改进。

·庆祝仪式:看板展示改善前后对比数据(如效率提升30%,库存降低20%等),颁发团队奖励,增强荣誉感,提升士气。

三、后续跟进阶段(1-3个月)

1.建立监控机制

·设置关键精益指标KPI看板(如每日产出、效率UPPH、缺陷率PPM、OEE等),持续追踪改善效果,并分析改进。

·每周复盘会:检查执行偏差,及时调整标准化流程。

2.横向推广经验

·将成功案例整理为“改善案例库”,在其他产线或部门复制应用。

·通过内部分享会、精益走廊展示成果,营造持续改善文化。

3.PDCA循环迭代

·对未达标问题启动第二轮改善周,例如进一步优化产线切换中的物料齐套准备与物流配送效率。

四、关键成功要素

·高层支持:管理层需全程参与启动会和总结会,提供资源支持和激励。

·聚焦速赢:优先选择1-2个能快速见效的改善点,建立团队信心。

·可视化沟通:用红牌作战(问题标识)、改善前后照片、KPI指标数据对比强化冲击力。

·避免形式化:警惕“为做改善周而做”,花费大量时间美化报告而不是参与实际改善工作,确保改善成果能长期维持。

五、实战案例

通过结构化推进精益改善周,企业不仅能实现短期绩效突破,更能培养团队的问题解决能力和精益思维,为长期持续改善奠定良好基础。

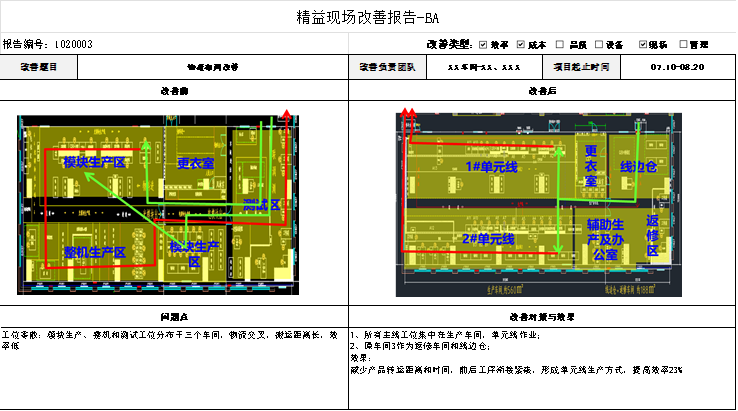

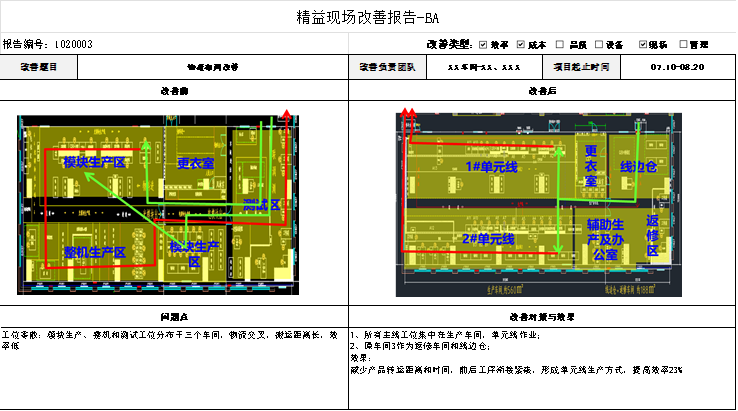

精益改善周的成果总结可以采取BA报告或者A3报告的形式:

·BA报告适合简单有效的改善,格式简单明了,简化工作量不走形式。

·A3报告适合较复杂问题的解决,五大步骤解决问题,展现改善思路方法,便于学习分享和推广。A3报告是一种源自丰田生产系统(TPS)的管理工具,主要用于问题解决和流程改进。其核心思想是通过可视化和结构化的方式,帮助团队快速理解问题并采取行动,不仅是沟通工具,更是决策和执行的指南。由于A3报告要求员工将报告的精华浓缩到一页A3纸上,所以又叫“一页纸报告”,A3报告从左边的顶部开始阅读,从左至右完成PDCA循环。

附1:BA报告改善案例——现场改善

附2:A3报告改善案例——降低设备故障停机损失

作者:钮黔,北大纵横精益运营与智能制造研究院院长

作者更多文章推荐